BOLE ist möglicherweise noch nicht jedem ein Begriff. Stellen Sie uns das Unternehmen bitte kurz vor?

Die BOLE Europe Technology Co. Ltd. Sp. z.o.o. hat ihren Sitz in Myslowice bei Katowice. Sie ist ein Tochterunternehmen der 1998 gegründeten Firma BOLE Intelligent Machinery aus Ningbo in der ostchinesischen Provinz Zhejiang. Seit 2002 produziert unser Mutterunternehmen serienmäßig Spritzgussmaschinen und andere Anlagen für die Kunststoffbranche, hat in China seit Längerem die Marktführerschaft im Bereich Multikomponententechnik inne und exportiert in 70 Länder. Insbesondere den Kontakt zu unseren europäischen Kunden möchten wir nun deutlich intensivieren.

Intensivieren – in welcher Form?

Durch die Präsenz vor Ort. Bislang konzentrierten sich die Aktivitäten der BOLE Europe Technology auf Vertrieb und Service. Noch in diesem Jahr möchten wir jedoch auch damit beginnen, in der Europäischen Union zu forschen und zu entwickeln. Dafür ist die Mitgliedschaft bei POLYKUM ein wichtiger erster Schritt.

Wie kamen Sie auf POLYKUM?

Aus vielen positiven Erfahrungen heraus. BOLE ist nicht das erste Unternehmen, das ich in meiner beruflichen Laufbahn für eine POLYKUM-Mitgliedschaft begeistern konnte. Die mehr als zehn Jahre, die ich mittlerweile in der Fördergemeinschaft aktiv bin, haben mich zu einem bekennenden Fan gemacht. POLYKUM bietet zum Einen durch seine Mitgliederstruktur und das externe Netzwerk erstklassige Voraussetzungen für interdisziplinäre Forschungs- und Entwicklungskooperationen. Zum anderen verfügt der Verein über umfangreiche Erfahrungen bei der Unterstützung solcher Projekte.

Gibt es noch weitere Argumente, mit denen Sie Ihre Kollegen für POLYKUM begeisterten?

Für BOLE ist die Vorreiterrolle in Sachen Biopolymere, die POLYKUM sich in den letzten Jahren erarbeitet hat, ein dritter, hochinteressanter Aspekt. Wir möchten Spritzgießmaschinen entwickeln, die auf die besonderen Anforderungen der Biokunststoffe zugeschnitten und somit materialschonender, energiesparender und in der Anschaffung preiswerter sind als die bisherigen. Erste Partner dafür haben wir im Verein schon gefunden.

BOLE zählt außerdem zu den fünf Ausstellern auf dem POLYKUM-Gemeinschaftsstand zur Fakuma?

Das ist ein vierter Pluspunkt, den POLYKUM-Mitglieder exklusiv für sich verbuchen können: Aussteller auf der alle drei Jahre stattfindenden Weltleitmesse „K“ oder, wie in diesem Jahr, der Fakuma zu werden, ist wohl nirgendwo unkomplizierter und einfacher als auf diesem Weg! Der Gemeinschaftsstand in Friedrichshafen ist mit 120 Quadratmetern großzügig bemessen, rundum zugänglich und in einer der meistbesuchten Hallen zu finden.

Was wird BOLE auf dem Messe-Highlight des Jahres präsentieren?

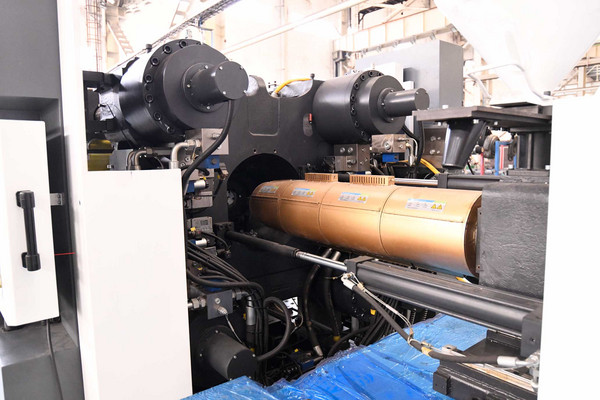

Wir stellen eine neuartige, vollelektrische Spritzgießmaschine mit Linearroboter vor. Live am Stand werden damit dünnwandige Becher aus BioCelain produziert. Den biobasierten und bioabbaubaren Kunststoff liefert übrigens die Exipnos GmbH aus Merseburg, ein weiteres POLYKUM-Mitglied. Die äußerst zuverlässige Antriebstechnik unserer Maschine ist übrigens unter anderem ein Ergebnis der Raumfahrtforschung und benötigt etwa 20 Prozent weniger Energie als gängige hydraulische Systeme. Ein weiterer Clou ist unser neues Heizkonzept.

Was unterscheidet Ihr Heizsystem von anderen?

Der zu verarbeitende Kunststoff wird in unserem Extruder nicht wie üblich von Keramik-Heizbändern erwärmt, sondern mit Hilfe von Infrarotstrahlung. Diese kann gezielt ins Innere des Zylinders, also auf das Material gerichtet werden. Das Äußere bleibt mit zirka 80°C – statt der üblicherweise etwa 250°C – vergleichsweise kühl. Das spart Energie, erlaubt ein schnelleres Hochheizen und Dank hervorragender Isolierung einen Verzicht auf Heizungsabschaltungen bei Prüfstopps und anderen kürzeren Produktionspausen.

Ein Grund mehr, beim Fakuma-Besuch bis zum 21. Oktober dem Stand 2108 in Halle B2 einen Besuch abzustatten. Vielen Dank für das Gespräch!