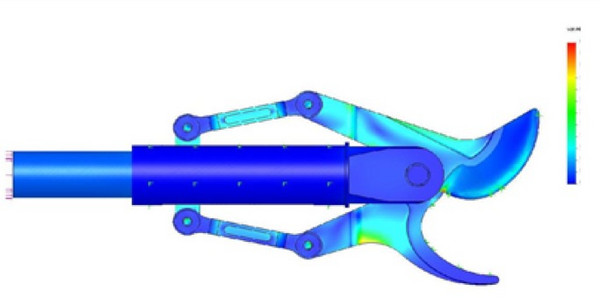

Aufgabenstellung: Die Firma thoenes® Dichtungstechnik, ein Unternehmen mit mehr als 135-jähriger Erfahrung mit Sitz im sächsischen Klipphausen, forscht an einer neuen Generation von Druckformstücken. Üblicherweise werden Rohrbögen aus Segmenten zusammengesetzt, die durch Gehrungsschnitte aus dem Rohr herausgearbeitet werden. Bei innendruckbelasteten Bauteilen müssen die einzelnen Abschnitte nicht nur verklebt, sondern zusätzlich durch Laminatverbindungen verstärkt werden, um die nötige Festigkeit zu gewährleisten. Von Nachteil ist dabei jedoch, dass der Faserverlauf in der Rohrwand durch die Schnitte unterbrochen wird und zusätzliches Material aufgebracht werden muss. Die Firma thoenes® beauftragte EBF Dresden mit einer Machbarkeitsstudie für die Herstellung von Druckformstücken in einem kontinuierlichen Prozess, welche mit bis zu 40 bar Innendruck belastet werden können.

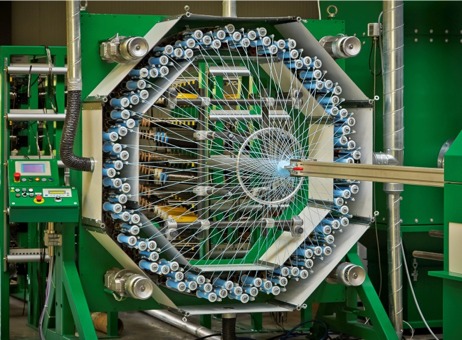

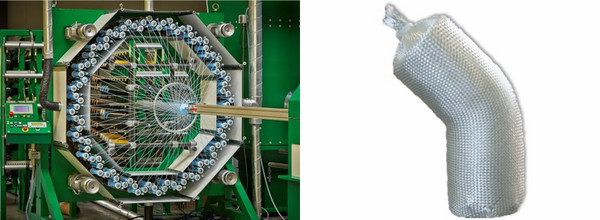

Ergebnis: Bei den Untersuchungen wurde auf die Flechttechnologie zurückgegriffen, mit der thoenes® zuvor bereits umfangreiche Erfahrungen sammeln konnte. Durch die Rundflechttechnik ist es heute möglich, Verstärkungsfasern unter einem vorher bestimmten Winkel definiert auf einem Kern abzulegen. Entlang eines vertikalen Ringes bewegen sich die Spulenhalter während des Fertigungsprozesses auf zwei gegenläufigen sinusförmigen Kreisbahnen. Dadurch kommt es zu einer gegenseitigen Umschlingung der Verstärkungsfäden und einer Ablage des Geflechts auf einen Kern. Die reproduzierbare Fadenablage wird durch eine rechnergestützte Steuerungseinheit gewährleistet, die die Maschinenbewegungen kontrolliert. Dadurch können gezielt innendruckbelastete Verstärkungsstrukturen mit hervorragenden mechanischen Eigenschaften hergestellt werden. Durch die gegenseitige Verflechtung der Verstärkungsfasern ergibt sich im Schadensfall eine versagensrelevante Rissstopfunktion, welche das Verfahren gegenüber anderen Herstellungsverfahren, wie dem Wickeln, positiv abhebt. Durch eine variable Auswahl an Kernstrukturen ist es möglich, zum Beispiel auch auf einem aufblasbaren Schlauch zu flechten. Bei dem als Schlauchblasverfahren bezeichneten Herstellungsprozess wird der Schlauchkern mitsamt dem Geflecht in ein Werkzeug, bestehend aus zwei Außenformhälften, gelegt, mit einer Kunststoff-Matrix infiltriert und anschließend weiter aufgeblasen, um so überflüssiges Matrixmaterial aus den Faserzwischenräumen zu pressen. Als Endprodukt entstehen so innendruckbelastete Hohlkörper aus einem Stück, die zudem eine überdurchschnittlich hohe chemische Beständigkeit aufweisen.