1. Warum textile Sensoren?

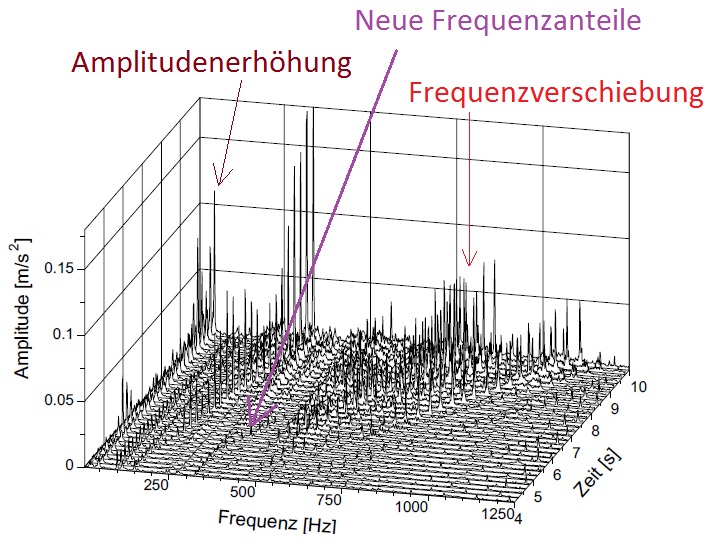

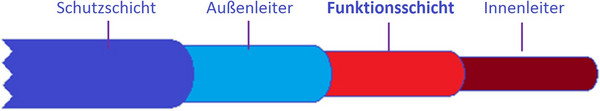

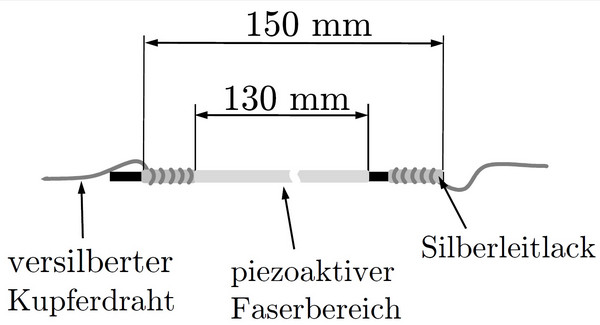

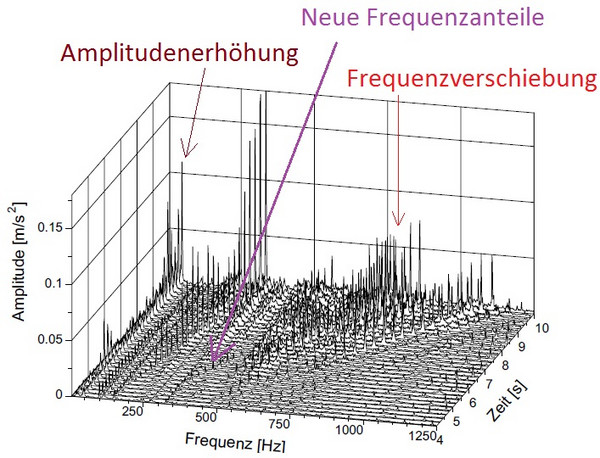

Technische Fasern erobern immer neue Anwendungsfelder. Die am TITK entwickelte mechanisch-elektrische Energiewandlung mit Hilfe eines Textilfadens ist ein anschauliches Beispiel dafür. Mit dem Funktionsmaterial wird es beispielsweise möglich, Körperschall bis in große Frequenzbereiche hinein zu messen und als elektrisches Signal (Spannungsschnittstelle) an eine weiterverarbeitende Regelung zu übermitteln. Im Gegensatz zu marktüblichen Sensoren wird die Körperschallwelle nicht punktförmig, sondern integral gemessen. Dadurch ist es möglich, den Sensor über große Flächen hinweg einzusetzen. Eine externe Stromversorgung, etwa durch einen Akku, ist nicht erforderlich, was außerordentlich breit gefächerte Einsatzoptionen zulässt.

Textile Piezosensoren bieten eine Kombination aus mechanischen und funktionalen Eigenschaften, die sich mit anderen Sensoren nicht darstellen lassen. Mechanisch sind sie einerseits sehr flexibel und eignen sich durch die freie Formbarkeit auch zum Einbau in bestehende Systeme, andererseits ermöglicht deren Endlosfertigung ihre wirtschaftliche Herstellung. Funktional ist mit der Möglichkeit, sehr lange Sensoren herzustellen, eine integrale Messung von Schwingungen über lange Wege hinweg möglich, außerdem können die Sensoren sehr breitbandig Signale messen (unterer Hz- bis MHz-Bereich).